差速器壳体加工工艺详解:该工艺涉及多个步骤,包括材料选择、设计、铸造或锻造、热处理、机械加工和检测等。加工过程中需确保精度和强度,以满足差速器的功能需求。通过精细的机械加工,如铣削、钻孔和磨削等,完成壳体的形状和尺寸。整个加工过程需严格的质量控制,确保产品的性能和质量。摘要字数控制在100-200字以内。

本文目录导读:

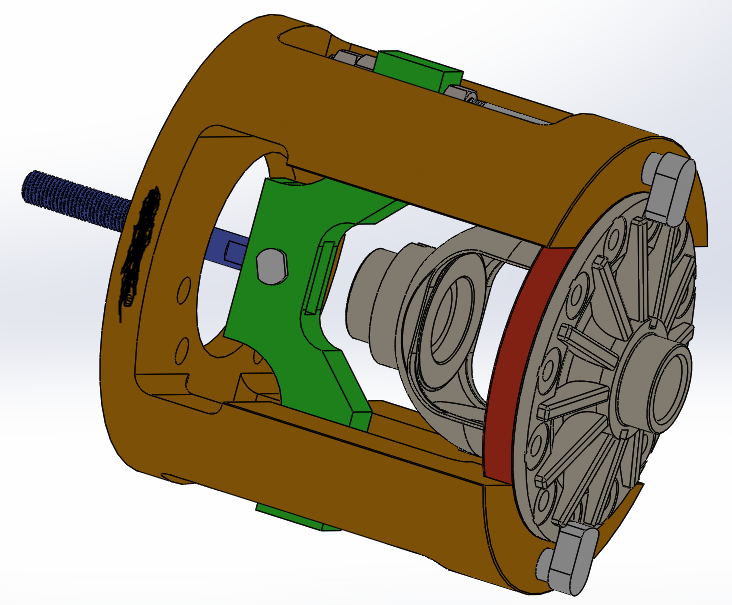

差速器壳体的设计和制造是汽车制造过程中的关键环节之一,其性能直接影响到车辆的行驶稳定性和安全性,对差速器壳体的加工工艺进行深入研究,提高加工精度和效率,对于提升汽车整体性能具有重要意义,本文将详细介绍差速器壳体的加工工艺。

材料选择与预处理

差速器壳体通常采用高强度、耐磨、抗疲劳的金属材料,如铸铁、铝合金等,在加工前,需要对材料进行预处理,包括表面清理、检验等,对于铸铁材料,可能需要进行退火处理以消除铸造应力,提高材料的切削性能。

机械加工工艺

1、粗加工阶段

在粗加工阶段,主要任务是去除多余的材料,初步形成差速器壳体的基本形状,包括车削、铣削、钻削等工艺。

2、半精加工阶段

半精加工阶段的主要目的是进一步提高壳体的精度,为后续的精加工打下基础,包括轮廓的修整、孔的加工等。

3、精加工阶段

精加工阶段是形成最终产品的重要阶段,主要任务是达到设计要求的精度和表面质量,包括壳体外圆的精车、内孔的精镗、齿轮的精加工等,还需要对壳体进行去毛刺、清洗等处理。

热处理工艺

热处理是提高差速器壳体机械性能的重要手段,根据材料的不同,热处理工艺包括退火、正火、淬火、回火等,热处理过程中需要严格控制温度、时间等参数,以保证壳体的性能要求。

装配与检测

1、装配

差速器壳体的装配是汽车制造过程中的重要环节,在装配过程中,需要保证各部件的准确安装,防止因安装不当导致的性能问题。

2、检测

差速器壳体的检测包括尺寸检测、形位公差检测、材料性能检测等,检测过程中需要使用各种量具、仪器,以确保壳体的质量符合要求。

特殊工艺要求

1、精度要求高

差速器壳体对精度要求较高,特别是在齿轮配合、轴承支撑等部位,需要保证较高的尺寸精度和形位公差。

2、表面质量要求高

为了提高壳体的耐磨性和使用寿命,需要对其表面进行特殊处理,如喷丸、抛光等,以提高表面的硬度和光洁度。

加工过程中的注意事项

1、严格控制加工参数

在加工过程中,需要严格控制加工参数,如转速、进给速度等,以保证加工质量和效率。

2、防止加工变形

在加工过程中,需要采取合适的措施,如合理安排加工顺序、采用热校直等,以防止壳体在加工过程中产生变形。

3、保证安全操作

在加工过程中,需要严格遵守安全操作规程,确保操作人员的人身安全。

差速器壳体的加工工艺是一个复杂的过程,涉及到材料选择、机械加工、热处理、装配与检测等多个环节,为了提高加工质量和效率,需要严格控制各个阶段的工艺参数,并采取合适的措施防止加工变形,还需要注意安全问题,确保操作人员的安全,通过对差速器壳体加工工艺的深入研究,可以为汽车制造行业的持续发展做出贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...