摘要:冲裁模具是制造业中重要的工艺装备,其典型结构包括多个零部件的精细组合。本文主要介绍了冲裁模具的结构组成,包括模具底座、模板、刃具、定位装置等关键部分。详细阐述了各零部件的制造方法,包括材料选择、加工流程、热处理工艺等。本文旨在帮助读者了解冲裁模具的构造及制造过程,为相关领域的研究与应用提供参考。

本文目录导读:

冲裁模具是冲压工艺中的重要组成部分,广泛应用于各种金属板材的成型、切割和冲孔等工序,冲裁模具的结构组成及零部件制造方法直接关系到冲压件的质量、生产效率和成本,本文将详细介绍冲裁模具的典型结构组成及其零部件的制造方法。

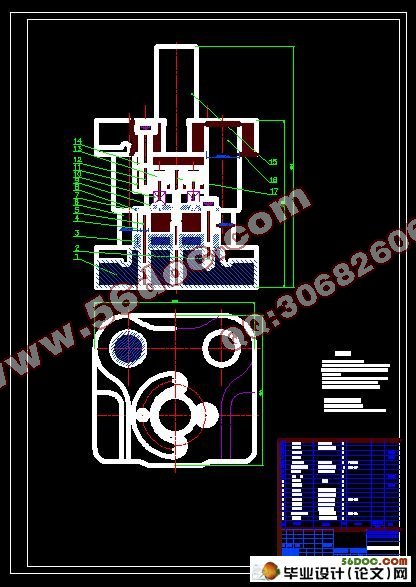

冲裁模具的典型结构组成

1、上模与下模

冲裁模具主要由上模(上刀座)和下模(下刀座)组成,上模包括上模板、上垫板、刀板、刃口板等部件,下模包括下模板、凹模板、顶出系统等部件。

2、刃口部分

刃口部分是冲裁模具的核心部分,包括凸模和凹模,凸模主要用于落料和冲孔,凹模用于成型,刃口部分的材料选择、热处理及精度要求非常高。

3、导向部分

导向部分主要包括导柱和导套,用于确保上模和下模之间的精准定位,保证冲压过程的稳定性和精度。

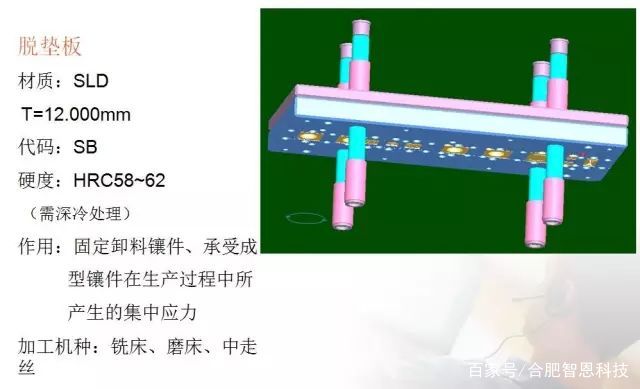

4、支撑部分

支撑部分主要包括模板、垫板和固定板等,用于支撑和保护刃口部分,确保模具的整体强度和稳定性。

5、定位与送料部分

定位与送料部分主要包括定位销、定位板、送料装置等,用于确定冲压材料的位置,确保送料的准确性和连续性。

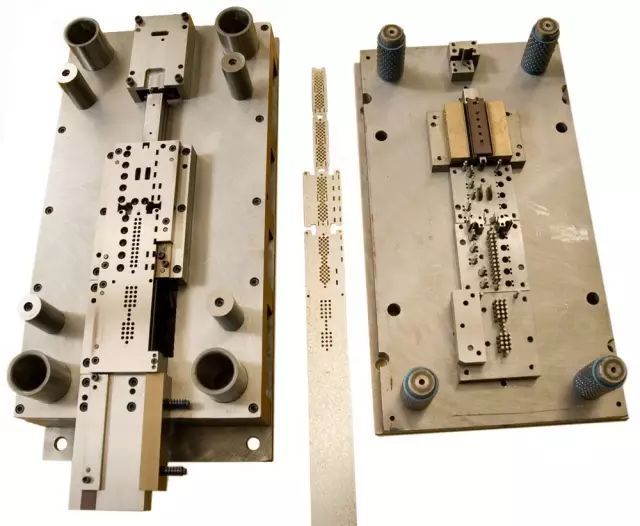

零部件制造方法

1、选材与热处理

冲裁模具零部件的选材至关重要,一般选用高强度、高耐磨性的合金模具钢,热处理包括淬火、回火、表面强化处理等,以提高零部件的硬度、耐磨性和耐腐蚀性。

2、机械加工

机械加工是冲裁模具零部件制造的关键环节,包括铣削、车削、磨削等,通过机械加工,可以精确控制零部件的尺寸、形状和表面粗糙度,以满足装配和使用要求。

3、电火花加工

电火花加工主要用于加工复杂形状的凸模和凹模,通过电火花放电的原理,可以在硬质材料上加工出高精度的型孔和型腔。

4、线切割加工

线切割加工适用于加工精密的曲线轮廓,如复杂形状的刃口,通过细线电极在金属表面产生电火花放电,将金属切割成所需形状。

5、表面处理

冲裁模具的零部件表面需要进行处理,以提高耐磨性、抗腐蚀性以及润滑性,常见的表面处理方法包括喷涂、镀铬、氮化等。

装配与调试

1、装配

冲裁模具的装配需要严格按照工艺流程进行,确保零部件之间的配合精度和装配质量,装配过程中需要检查零部件的尺寸、形状和表面质量,确保无误后方可进行组装。

2、调试

模具装配完成后,需要进行调试,调试过程中需要检查模具的工作状态,包括刃口的锋利程度、送料的准确性、顶出系统的可靠性等,发现问题后需要及时调整,确保模具的正常工作。

冲裁模具的结构组成及零部件制造方法是一个复杂而精细的过程,需要严格的质量控制和技术要求,本文详细介绍了冲裁模具的典型结构组成及其零部件的制造方法,包括选材、机械加工、电火花加工、线切割加工、表面处理等环节,通过合理的结构设计和精确的制造工艺,可以确保冲裁模具的性能和质量,提高冲压件的生产效率和质量。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...