差速器壳体工艺设计摘要:,,本文介绍了差速器壳体的工艺设计过程。设计过程中,首先分析了差速器壳体的结构特点和材料性能,确定了合理的制造工艺路线。详细阐述了加工流程、加工设备选型和工艺参数设置。针对关键工艺环节进行了优化,提高了生产效率和产品质量。通过实践验证,证明该工艺设计能够满足差速器壳体的生产需求。

本文目录导读:

差速器壳体的设计和制造是一个复杂的过程,涉及到多个领域的知识和技术,本文旨在探讨差速器壳体的工艺设计过程,包括材料选择、结构设计、制造工艺及质量控制等方面的内容,以提高产品质量和生产效率。

材料选择

1、材料类型

差速器壳体常用的材料包括铸铁、铸钢、铝合金等,选择合适的材料需考虑其强度、耐磨性、抗腐蚀性、成本等因素。

2、材料性能要求

对于差速器壳体材料,要求其具有较高的强度和刚度,良好的耐磨性和抗腐蚀性,以及较低的成本,材料还需具有良好的铸造性能,以便制造复杂的内部结构。

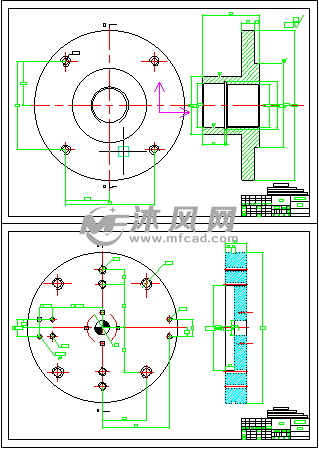

结构设计

1、总体布局

差速器壳体的总体布局应考虑到内部齿轮、轴承等零部件的安装和配合,确保整体结构的紧凑性和合理性。

2、细节设计

细节设计包括加强筋、油道、散热片等部分的设计,这些细节设计有助于提高壳体的强度和散热性能,确保差速器的正常工作。

3、标准化和模块化设计

为提高生产效率和降低成本,差速器壳体的设计应遵循标准化和模块化原则,采用标准零部件和模块化的设计,便于生产、装配和维修。

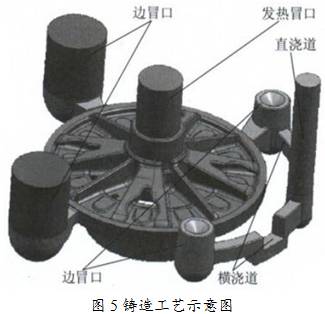

制造工艺

1、铸造工艺

铸造是差速器壳体制造的主要工艺,铸造过程中需控制铸型温度、浇注温度、浇注速度等参数,以获得高质量的铸件。

2、机械加工工艺

机械加工主要用于对铸造后的壳体进行精加工,包括车削、铣削、钻孔等,加工过程中应确保加工精度和表面质量。

3、热处理工艺

热处理工艺包括退火、正火、淬火和回火等,对于差速器壳体,通常需要进行淬火和回火以提高其硬度和耐磨性。

质量控制

1、原料检验

对进厂原料进行严格的检验,确保其性能符合要求。

2、过程控制

在铸造、机械加工、热处理等过程中,进行严格的参数控制,确保工艺稳定和产品质量的一致性。

3、产品检验

对产品进行全面的检验,包括外观、尺寸、性能等方面的检测,对于不合格产品,进行返修或报废处理。

优化建议

1、引入先进制造技术

引入先进的制造技术和设备,如自动化生产线、机器人等,提高生产效率和产品质量。

2、优化工艺流程

对工艺流程进行优化,减少不必要的工序和耗时,降低生产成本。

3、加强质量控制体系

加强质量控制体系的建设,提高全员质量意识,确保产品质量的稳定性。

差速器壳体的工艺设计是一个复杂的过程,涉及到材料选择、结构设计、制造工艺及质量控制等方面,通过合理的工艺设计,可以提高产品质量和生产效率,随着先进制造技术和设备的发展,差速器壳体的制造工艺将不断得到优化和改进。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号